Silinder hidrolik dapat menyerah pada kegagalan tanpa pemeliharaan yang sesuai. Akibatnya, sangat penting untuk tidak hanya mengatasi masalah saat mereka muncul, tetapi juga untuk memperkirakan dan mencegah mereka selama operasi rutin. Pendekatan proaktif ini sangat penting dalam memastikan bahwa komponen mesin fundamental ini secara konsisten berkinerja pada kapasitas optimal mereka.

Dalam artikel komprehensif ini, kami akan mengeksplorasi tujuh praktik yang sangat diperlukan untuk pemeliharaan silinder hidrolik. Setiap langkah yang diuraikan merupakan landasan dalam membangun protokol pemeliharaan yang dirancang tidak hanya untuk menambah umur peralatan Anda, tetapi juga untuk melindungi investasi Anda.

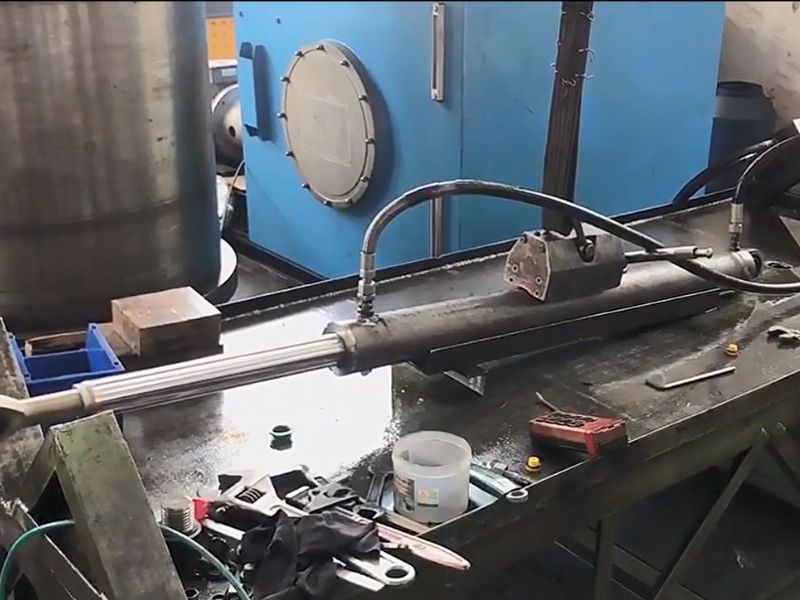

Pemeriksaan rutin berdiri sebagai prinsip dasar pemeliharaan preventif untuk silinder hidrolik. Memulai inspeksi yang cermat dengan mensurvei secara visual seluruh silinder untuk indikasi keausan, korosi, atau bahaya. Alokasikan pengawasan ekstra untuk batang piston dan lubang silinder, mengingat kerentanan yang meningkat terhadap keausan dan efek korosif. Carilah goresan, penyok, atau petunjuk pemakaian asimetris apa pun yang mungkin menandakan misalignment atau masalah kontaminasi. Selain itu, evaluasi segel dengan cermat untuk jejak atau retakan kebocoran. Menggunakan instrumen pengukuran yang tepat untuk mendeteksi perubahan dimensi dalam elemen silinder, seperti kelurusan batang dan bor sirkularitas, sangat penting. Pastikan cek ini terjadi dengan sistem yang ditenagai dan dibebaskan dari tekanan untuk menjamin lingkungan inspeksi yang aman.

1. Bersihkan eksterior silinder untuk mencegah akumulasi kotoran.

2. Pastikan bahwa cairan hidrolik bersih dan bebas dari kontaminan. Gunakan filter dalam sistem hidrolik dan menggantinya sesuai rekomendasi pabrikan.

3. Selama pemeliharaan, bersihkan semua bagian dengan pelarut yang sesuai dan pastikan mereka kering sebelum dipasang kembali.

4. Loteksi batang dan silinder dari paparan zat dan lingkungan berbahaya, menggunakan penutup batang atau wiper jika perlu.

1. Penilaian Visual: Ukuran awal dan paling sederhana adalah pemeriksaan visual. Sering memeriksa silinder hidrolik untuk setiap indikasi cairan pada atau di dekat segel, sendi, dan di bawah tubuh silinder. Bersikaplah waspada untuk tambalan atau tetesan basah, yang merupakan indikasi kebocoran.

2. Prosedur pemeriksaan tekanan: Menerapkan tes tekanan merupakan cara yang lebih rumit namun sangat manjur untuk mengidentifikasi kebocoran. Proses ini melibatkan sistem untuk menekan dan memantau penurunan tekanan, menunjukkan keberadaan kebocoran. Memanfaatkan alat pengukur tekanan untuk melacak kinerja sistem selama durasi penilaian ini.

3. Identifikasi Kebocoran Ultrasonik Luar Biasa: Untuk peningkatan kemampuan deteksi, menggunakan detektor kebocoran ultrasonik disarankan. Instrumen-instrumen ini dapat membedakan suara frekuensi tinggi yang dipancarkan dengan melarikan diri dari cairan, terbukti sangat berguna dalam menunjukkan kebocoran kecil atau tidak mencolok.

1. Inspeksi Segel Rutin: Lokasi dominan untuk kebocoran dalam silinder hidrolik berada di segel. Pemeriksaan dan penggantian yang konsisten dari segel yang memburuk atau terganggu dapat mencegah kejadian kebocoran. Sangat penting untuk memilih segel kaliber tinggi yang disesuaikan dengan tekanan dan dinamika termal sistem Anda.

2. investasi dalam komponen superior: Alokasikan sumber daya untuk memperoleh komponen premium untuk infrastruktur hidrolik Anda. Sementara bahan dan komponen berkualitas tinggi mungkin memerlukan biaya awal yang lebih berat, mereka terutama mengurangi kemungkinan kebocoran dan kegagalan sistem.

3. Prosedur Instalasi dan Penyelarasan Akurasi: menjamin bahwa semua elemen, terutama silinder dan pipa, dipasang dengan cermat dan diselaraskan dengan benar. Ketidaksejajaran dapat memaksakan ketegangan yang berlebihan pada komponen, memicu kebocoran.

1. Tindakan Perbaikan: Sebelum memulai pekerjaan, memverifikasi bahwa sistem dibebaskan dari tekanan dan dibersihkan secara menyeluruh untuk mencegah kontaminasi. Merakit alat yang diperlukan, mencakup peralatan pemasangan segel, set kunci pas, dan agen pelumas.

2. Proses Disassembling: Secara metodis membongkar silinder, dengan penuh perhatian mendokumentasikan pengaturan dan urutan semua komponennya. Bersamaan dengan itu, ambil kesempatan ini untuk membersihkan setiap bagian individu.

3. Ekstraksi Segel Lama: Memanfaatkan alat yang sesuai untuk mengekstrak segel tua dengan hati -hati, mengarahkan instrumen logam atau logam yang mungkin menginduksi goresan pada permukaan silinder.

4. Penempatan segel baru: Sebelum pemasangan, oleskan pelumas ke segel segar dan permukaan silinder. Gunakan perangkat instalasi segel untuk memposisikan segel dengan benar tanpa menimbulkan kerusakan.

5.Reassembly: Setelah menyegel penggantian dan mengatasi komponen yang kelelahan lainnya, menyusun kembali silinder yang melekat pada urutan terbalik pembongkaran. Menjamin semua komponen secara tepat disejajarkan dan diikat sesuai dengan pedoman pabrikan.

1. Pemeriksaan tingkat reguler: Periksa level cairan secara rutin, karena tingkat rendah dapat menyebabkan masuknya udara dan kavitasi, merusak sistem. Pastikan sistemnya dingin dan tertekan sebelum memeriksa.

2. Kualitas moneksi: Cari tanda -tanda kontaminasi seperti perubahan warna atau bau yang tidak biasa. Gunakan analisis minyak untuk penilaian rinci kondisi cairan, memeriksa kontaminasi air, materi partikulat, dan kerusakan kimia.

3. Penggantian Fluid: Ganti cairan jika menunjukkan tanda -tanda degradasi atau kontaminasi. Ikuti pedoman pabrikan untuk menguras dan mengisi ulang, memastikan sistem bebas dari kontaminan sebelum diisi ulang.

1. Instalasi Proper: Memastikan instalasi yang benar adalah langkah pertama dalam mencegah kelebihan beban dan misalignment. Ini termasuk menyelaraskan silinder dengan benar dengan bebannya dan mengonfirmasi bahwa titik pemasangan aman dan sesuai untuk aplikasi.

2. Pemeriksaan reguler: Melakukan inspeksi reguler untuk memantau tanda -tanda misalignment atau kelebihan beban. Ini termasuk memeriksa pola keausan yang tidak rata, mendengarkan suara yang tidak biasa, dan mengamati perubahan dalam kinerja silinder.

3. Gunakan katup pelepas tekanan: Memasang katup pelepas tekanan dapat mencegah kelebihan beban dengan melepaskan tekanan berlebih dan melindungi silinder dari kerusakan.

1. Inspeksi Tekan: Secara konsisten memeriksa tekanan hidrolik dalam sistem sangat penting. Ini dicapai melalui penggunaan alat pengukur tekanan untuk menjamin bahwa sistem berfungsi dalam parameter tekanan yang ditunjuk. Penyimpangan apa pun dapat menandakan masalah seperti kebocoran, penghalang, atau kegagalan pompa.

2. Evaluasi Efisiensi: Tentukan efisiensi silinder hidrolik dengan menganalisis kecepatan reaksinya dan kelancaran operasinya. Setiap inefisiensi dapat menyiratkan keausan internal, kontaminasi, atau masalah lain yang membutuhkan perhatian.

3. Verifikasi Kapasitas Beban: Secara berkala, melakukan tes beban menguntungkan. Penilaian ini membantu dalam mengkonfirmasi apakah silinder hidrolik tetap mampu mengelola beban maksimum yang dimaksud tanpa menghadapi masalah kinerja.

1. Sistem Complex: Untuk sistem hidrolik dengan kompleksitas tinggi atau mereka yang terintegrasi ke dalam operasi kritis, servis profesional memastikan tingkat keahlian dan ketepatan yang melampaui pemeliharaan rutin. Para ahli dapat mendiagnosis dan mengatasi masalah rumit yang mungkin terlewatkan sebaliknya.

2. Penggunaan berat: Sistem di bawah penggunaan yang berat atau konstan dapat dipercepat keausan. Servis profesional dapat memberikan pemeliharaan yang menyeluruh dan mendalam yang memperpanjang umur sistem ini dan mencegah downtime yang mahal.

3. Upgrades and Overhauls: Dalam kasus di mana sistem memerlukan peningkatan atau perbaikan total, profesional dapat menawarkan solusi yang efisien, efektif, dan selaras dengan standar industri terbaru.

Mematuhi prosedur ini memastikan bahwa sistem hidrolik Anda berfungsi pada kinerja optimal, sehingga mengurangi downtime dan memperpanjang umur peralatan Anda. Pemeliharaan rutin tidak hanya menghindari perbaikan dan penggantian yang mahal tetapi juga mendukung keamanan dan keandalan dalam operasi Anda. Ingatlah, setiap sistem hidrolik memiliki persyaratan yang berbeda; Oleh karena itu, menyesuaikan langkah -langkah ini agar sesuai dengan kebutuhan khusus Anda akan menghasilkan hasil yang optimal.