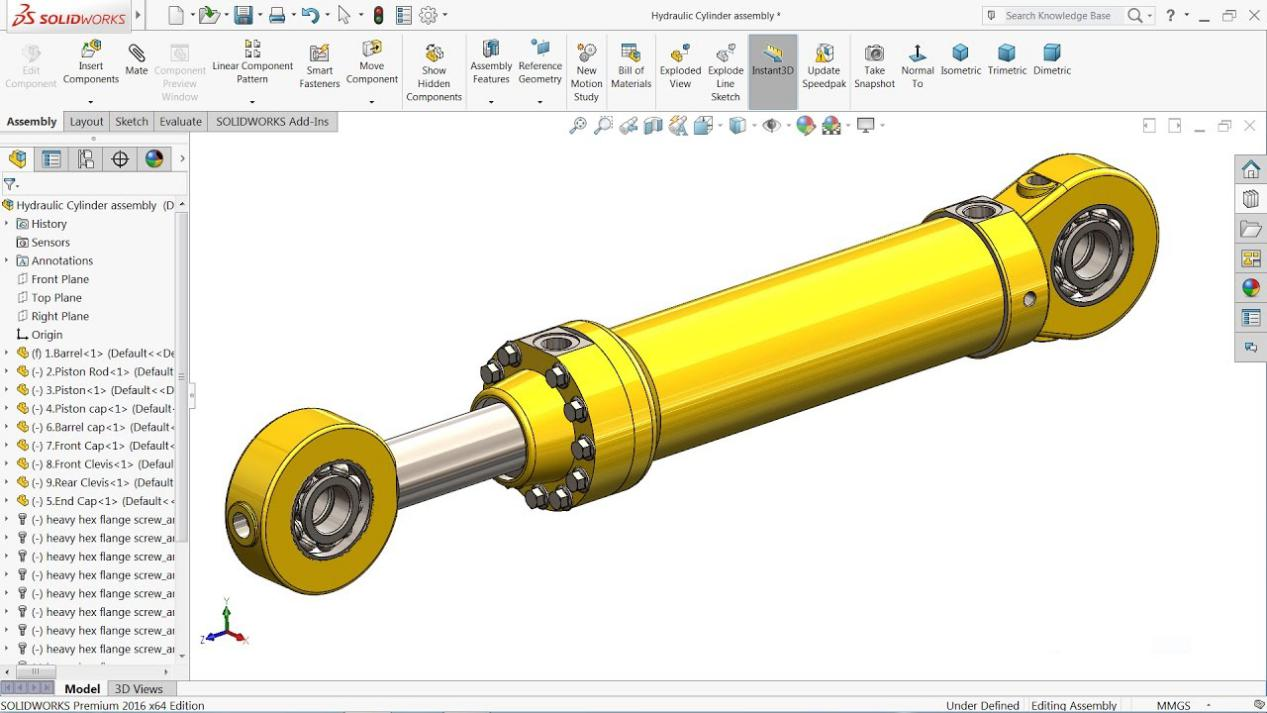

Silinder hidrolik adalah komponen penting di berbagai industri, yang menggerakkan segala sesuatu mulai dari mesin berat hingga peralatan manufaktur. Namun, salah satu masalah yang paling umum dan mengganggu adalah kebocoran hidrolik. Kebocoran tidak hanya berdampak pada kinerja, namun juga dapat menyebabkan perbaikan yang mahal, waktu henti, dan bahaya keselamatan. Artikel ini mendalami strategi untuk mencegahnyakebocoran silinder hidrolikdi setiap tahap—produksi, manufaktur, dan operasi lapangan—memberikan wawasan yang melampaui solusi konvensional.

Landasan pencegahan kebocoran terletak pada tahap awal pemilihan desain dan material. Berikut ini bagaimana pendekatan strategis dapat membuat perbedaan:

Pilihan darisegeldan konfigurasinya sangat penting. Menggabungkan desain segel canggih seperti segel penyangga, segel batang, dan wiper dapat menangani variasi tekanan tinggi sekaligus mencegah keluarnya cairan. Bahan berkualitas tinggi dan tahan aus harus dipilih untuk memastikan umur panjang.

Ketepatan penyelesaian permukaan batang sangat penting. Permukaan halus dengan ketidaksempurnaan minimal mengurangi risiko keausan segel dan meminimalkan kebocoran. Mengontrol toleransi secara ketat dalam produksi memastikan kesesuaian sempurna antar komponen, meminimalkan potensi keluarnya cairan.

Pemilihan material yang kompatibel dengan fluida hidrolik yang digunakan seringkali diabaikan. Beberapa bahan bereaksi buruk terhadap cairan tertentu sehingga menyebabkan pembengkakan, penyusutan, atau degradasi, yang semuanya dapat menyebabkan kebocoran seiring berjalannya waktu.

Selain desain, proses manufaktur memainkan peran penting dalam memastikan silinder hidrolik anti bocor. Menerapkan standar yang ketat dan teknologi mutakhir dapat mencegah masalah kebocoran di masa depan:

Setiap komponen, mulai dari batang hingga piston, memerlukan pemesinan yang presisi untuk memenuhi spesifikasi desain. Setiap penyimpangan, bahkan dalam batas toleransi mikro, dapat menyebabkan kebocoran. Selain itu, menjaga kebersihan selama perakitan sangatlah penting. Kontaminan yang masuk selama perakitan dapat merusak segel atau mempengaruhi kinerja sistem secara keseluruhan.

Menerapkan langkah-langkah pengendalian kualitas yang kuat sangatlah penting. Teknik inspeksi tingkat lanjut, sepertipengujian ultrasonik, dapat mendeteksi potensi titik lemah atau ketidakteraturan permukaan sebelum silinder meninggalkan pabrik. Pengujian tekanan dalam kondisi operasi simulasi memastikan bahwa setiap unit dapat menangani tekanan di dunia nyata tanpa kebocoran.

Menerapkan lapisan anti-aus pada batang piston dan permukaan penting lainnya akan meningkatkan daya tahan dan mengurangi gesekan antar komponen, memperpanjang umur seal dan mencegah kebocoran.

Bahkan dengan desain dan proses manufaktur terbaik, cara silinder hidrolik digunakan dan dirawat di lapangan pada akhirnya menentukan umur panjangnya. Pemeliharaan lapangan adalah kunci pencegahan kebocoran:

Menerapkan jadwal inspeksi rutin dapat mengidentifikasi masalah sebelum menjadi lebih besar. Deteksi dini kebocoran kecil atau segel yang aus mencegah perbaikan yang lebih besar dan mahal di kemudian hari. Penggunaan detektor ultrasonik inframerah dapat membantu menemukan kebocoran di area yang sulit dijangkau.

Pemasangan yang salah adalah penyebab umum kebocoran hidrolik. Memastikan bahwa teknisi mengikuti prosedur yang tepat selama pemasangan sangatlah penting. Penjajaran silinder yang tidak tepat atau segel yang terlalu kencang dapat menyebabkan kebocoran. Selain itu, penanganan silinder yang kasar selama pengangkutan atau pemasangan dapat merusak segel dan perlengkapannya.

Dalam pengoperasian di lapangan, faktor eksternal seperti debu, kotoran, dan suhu ekstrem berkontribusi signifikan terhadap kebocoran. Menggunakan sepatu bot atau pelindung untuk mencegah kontaminan memasuki silinder sangatlah penting. Demikian pula, menyimpan peralatan dengan benar saat tidak digunakan, terutama dalam kondisi ekstrem, akan melindungi segel dari degradasi.

Jeniscairan hidrolikdigunakan, serta kebersihannya, sangat mempengaruhi kinerja seal. Cairan yang terkontaminasi atau tidak tepat mempercepat keausan segel, sehingga menyebabkan kebocoran. Memeriksa kualitas cairan secara teratur, memantau tingkat partikel, dan menjaga suhu cairan yang tepat membantu memperpanjang umur seal dan silinder.

Untuk peralatan yang lebih tua, perkuatan dengan segel, pelapis, atau komponen yang lebih baru dapat mengurangi kemungkinan kebocoran secara signifikan. Pabrikan sering kali merilis kit segel yang ditingkatkan atau desain silinder yang ditingkatkan yang kompatibel dengan sistem yang ada. Selalu mengikuti perkembangan terkini dengan opsi ini membantu meminimalkan risiko kebocoran dan meningkatkan efisiensi peralatan secara keseluruhan.

Berinvestasi dalam pelatihan rutin untuk kru pemeliharaan dan operator alat berat memastikan bahwa mereka selalu mengikuti praktik terbaik untuk sistem hidrolik. Memahami pentingnya pelumasan, prosedur penanganan, dan teknik pemeriksaan yang tepat dapat memberikan perbedaan yang signifikan dalam mencegah kebocoran.

Mencegah kebocoran silinder hidrolik merupakan tantangan multi-segi yang memerlukan perhatian di setiap tahap mulai dari desain dan produksi hingga operasi lapangan. Dengan mengintegrasikan teknik canggih, semua fasilitas HCIC, proses manufaktur yang teliti, dan pemeliharaan lapangan yang proaktif, industri dapat mengurangi risiko kebocoran hidrolik secara signifikan.