Memahami kavitasi silinder hidrolik, penyebabnya, dan efeknya sangat penting untuk pemeliharaan dan efisiensi sistem hidrolik. Kami akan mengeksplorasi semua aspek, dari mencegah langkah -langkah hingga praktik terbaik untuk operator sistem. Kuncinya adalah menjadi proaktif dalam mempertahankan dan memantau sistem hidrolik dan untuk memahami peran penting yang dirancang, pemilihan cairan, dan permainan pemeliharaan rutin dalam mencegah kavitasi. Menjaga silinder hidrolik dalam kondisi baik bukan hanya tentang menghindari downtime; Ini juga tentang memastikan keamanan dan keunggulan operasional.

Awalnya, kavitasi menyebabkan kerusakan permukaan seperti pitting atau erosi, yang terlihat pada permukaan internal silinder. Meskipun kerusakan ini mungkin tampak kecil pada awalnya, ia dapat meningkat dari waktu ke waktu, yang mengarah pada pengurangan yang signifikan dalam umur silinder dan efisiensi operasionalnya. Paparan kavitasi yang berkepanjangan tanpa aksi perbaikan dapat membuat silinder hidrolik kurang efektif, memerlukan perbaikan atau penggantian yang mahal.

Dampak kavitasi pada integritas struktural silinder hidrolik sangat mendalam. Melemahnya komponen kritis menimbulkan risiko keselamatan yang serius. Dalam lingkungan bertekanan tinggi, kegagalan silinder yang dikompromikan dapat memiliki konsekuensi bencana, berpotensi mengarah pada bahaya dan kecelakaan operasional.

Implikasi ekonomi kavitasi dalam sistem hidrolik cukup besar. Biaya langsung termasuk perbaikan atau penggantian suku cadang yang rusak. Lebih penting lagi, downtime yang disebabkan oleh kegiatan pemeliharaan ini dapat menyebabkan kerugian finansial yang substansial, terutama dalam pengaturan industri di mana sistem hidrolik memainkan peran penting. Penundaan produksi atau penghentian operasional karena kegagalan terkait kavitasi dapat mengganggu seluruh alur kerja, yang menyebabkan hilangnya produktivitas dan pendapatan.

Pemahaman dan mitigasi dampak kavitasi, oleh karena itu, merupakan aspek penting dari pemeliharaan sistem hidrolik. Inspeksi rutin, perbaikan tepat waktu, dan langkah -langkah pencegahan yang tepat dapat membantu mencegah efek samping kavitasi, memastikan pengoperasian sistem hidrolik yang lancar dan aman dan melindungi kelayakan ekonomi mereka.

Mencegah kavitasi dalam silinder hidrolik adalah tugas beragam yang menuntut perhatian pada berbagai aspek desain dan pemeliharaan sistem.

Desain yang efektif berfungsi sebagai garis pertahanan pertama melawan kavitasi. Ini termasuk pemilihan yang cermat dari ukuran silinder hidrolik, memastikan mereka sesuai untuk aplikasi yang dimaksud. Ini juga melibatkan pengaturan tingkat tekanan yang optimal dan merancang tata letak sistem yang meminimalkan perubahan tekanan mendadak. Desain yang dipikirkan dengan baik dapat secara signifikan mengurangi risiko kavitasi.

Pilihan cairan hidrolik juga penting dalam mencegah kavitasi. Viskositas fluida harus cocok untuk kondisi operasi. Cairan yang terlalu kental atau terlalu tipis dapat menyebabkan penyimpangan tekanan, sehingga meningkatkan risiko kavitasi. Dengan demikian, memilih cairan hidrolik yang tepat adalah keputusan penting dalam desain dan pengoperasian sistem.

Pemeliharaan rutin sangat penting untuk mencegah kavitasi. Ini termasuk pemeriksaan berkala untuk kebocoran dalam sistem, memastikan bahwa cairan hidrolik bersih, dan memeriksa semua komponen sistem untuk tanda -tanda keausan. Pemeliharaan proaktif dapat membantu mengidentifikasi dan mengatasi masalah potensial sebelum berkembang menjadi masalah kavitasi.

Tetap diperbarui dengan kemajuan teknologi dalam desain silinder hidrolik juga penting. Desain dan bahan yang lebih baru dapat memberikan peningkatan resistensi terhadap kondisi yang menyebabkan kavitasi. Silinder modern mungkin menggabungkan inovasi yang lebih cocok untuk menangani perubahan tekanan yang cepat, sehingga mengurangi kemungkinan kavitasi.

Dengan berfokus pada bidang -bidang utama ini, risiko kavitasi dalam silinder hidrolik dapat dikurangi secara signifikan, meningkatkan kehidupan dan efisiensi operasional komponen kritis ini.

Manajemen kavitasi yang efektif dalam silinder hidrolik membutuhkan pendekatan sistematis untuk memecahkan masalah dan menyelesaikan masalah.

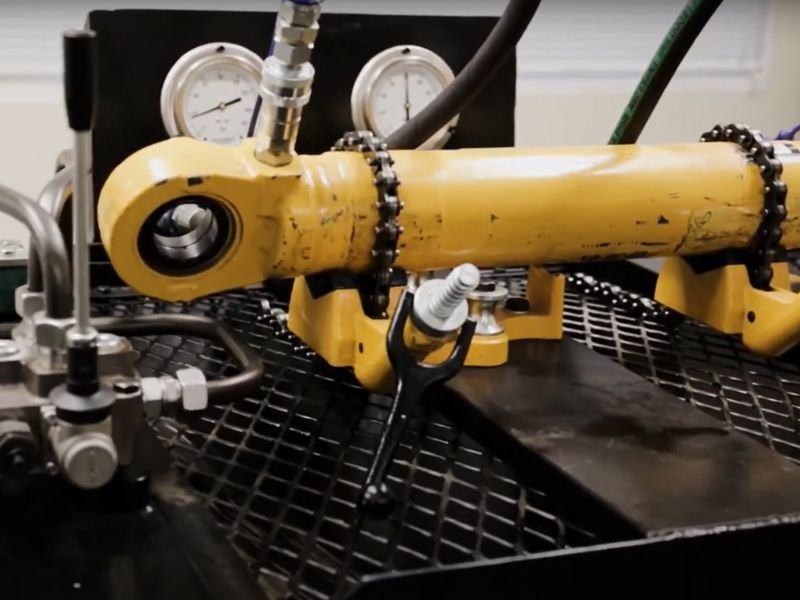

Langkah pertama dalam mengatasi kavitasi adalah mengidentifikasi keberadaannya. Ini dimulai dengan inspeksi menyeluruh untuk tanda -tanda yang terdengar dan terlihat. Mendengarkan suara yang tidak biasa dan memeriksa pitting atau erosi pada permukaan silinder adalah langkah awal yang kritis. Menggunakan alat diagnostik untuk mengukur fluktuasi tekanan selanjutnya dapat membantu dalam menunjukkan area bermasalah dalam sistem hidrolik.

Setelah kavitasi dikonfirmasi, langkah selanjutnya adalah menilai tingkat kerusakan. Evaluasi ini akan menginformasikan keputusan antara memperbaiki komponen yang terkena dampak atau memilih penggantian penuh. Faktor -faktor seperti biaya, waktu yang diperlukan untuk perbaikan versus penggantian, dan dampak keseluruhan pada kinerja sistem adalah pertimbangan penting dalam membuat keputusan ini.

Dalam kasus di mana kompleksitas masalah melebihi kemampuan pemeliharaan rutin, disarankan untuk mencari keahlian profesional. Konsultasi dengan para ahli sistem hidrolik dapat memberikan wawasan khusus, yang mengarah pada resolusi masalah yang lebih efisien. Mengetahui kapan harus mencari bantuan ahli seperti itu bisa sangat penting dalam memulihkan fungsionalitas sistem dengan downtime operasional minimal.

Pemecahan masalah yang tepat waktu dan akurat, bersama dengan pengambilan keputusan berdasarkan informasi tentang perbaikan dan konsultasi profesional, adalah kunci untuk berhasil mengelola kavitasi dalam sistem hidrolik.

Silinder hidrolik tradisional, meskipun kuat, seringkali tidak memiliki fitur canggih yang dimasukkan oleh desain modern untuk mengurangi kavitasi. Silinder modern dapat mencakup pelapis dan bahan khusus yang lebih efektif untuk menolak efek kavitasi.

Industri yang berbeda menggunakan silinder hidrolik yang terbuat dari berbagai bahan dan desain. Misalnya, silinder yang digunakan dalam lingkungan laut dapat dibangun dengan bahan tahan korosi untuk menahan kondisi yang menantang.

Beberapa silinder hidrolik modern dirancang dengan dinamika fluida canggih untuk meminimalkan penurunan tekanan, yang dapat menyebabkan kavitasi. Efektivitas teknologi ini dapat bervariasi tergantung pada aplikasi spesifik dan detail desain.

Analisis komparatif ini memberikan wawasan tentang bagaimana kemajuan dalam teknologi silinder hidrolik berkontribusi pada penanganan dan pencegahan kavitasi yang lebih baik.

Operator tidak hanya melakukan pemeriksaan rutin untuk kebocoran tetapi juga memantau kondisi dan tingkat cairan hidrolik dengan cermat. Mempertahankan tingkat dan kualitas cairan yang benar sangat penting dalam mencegah kavitasi. Selain itu, tekanan sistem pemantauan erat dan memperhatikan suara operasional normal dari sistem dapat membantu dalam deteksi dini anomali yang dapat menunjukkan kavitasi.

Sangat penting bagi operator untuk menerima pelatihan komprehensif yang melampaui prosedur operasional dasar, dengan fokus pada mekanisme sistem hidrolik, dengan penekanan khusus pada pemahaman kavitasi, penyebabnya, dan tindakan pencegahan. Pengetahuan mendalam ini memberdayakan operator untuk mengelola sistem secara proaktif dan merespons secara efektif tanda-tanda awal masalah potensial.

Pendekatan sistematis untuk pemeliharaan adalah kuncinya. Ini termasuk penggunaan rutin cairan hidrolik berkualitas tinggi dan jadwal yang konsisten untuk evaluasi sistem mendalam. Penggunaan alat diagnostik canggih memainkan peran penting dalam evaluasi ini, memungkinkan operator untuk mengidentifikasi dan mengatasi masalah pada tahap awal, sehingga mencegah peningkatan potensi masalah terkait kavitasi.

Menerapkan praktik -praktik ini memastikan bahwa operator dapat secara efisien mengelola dan memelihara sistem hidrolik, secara signifikan mengurangi risiko kavitasi dan memastikan bahwa sistem beroperasi pada kinerja puncak.